聚酰胺66改性玻璃纤维增强聚苯硫醚体系的摩擦学性能研究

王萍萍,芦艾,陈晓媛,王港,张晴

(1西南科技大学材料学院,四川绵阳621010;2中国工程物理研究院化工材料研究所 四川绵阳621900;3四川中物材料有限责任公司,四川绵阳621010)

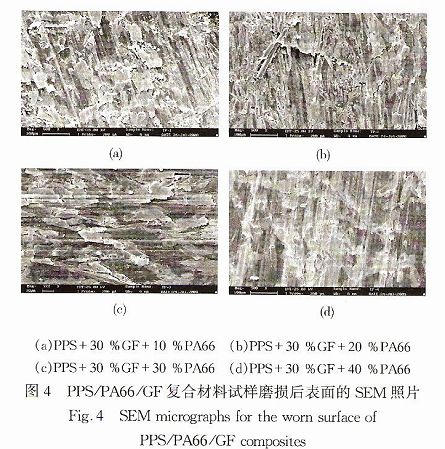

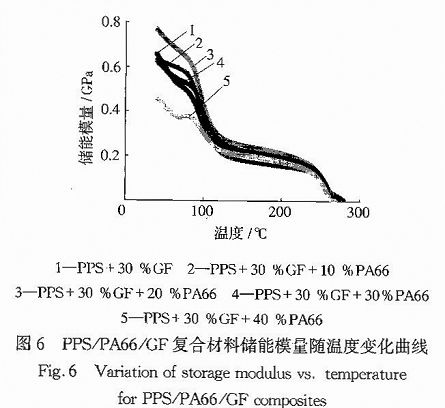

摘要:研究了拉题PA66聚酰胺66(PA66)改性玻璃纤维(GF)增强聚苯硫醚(PPS)(PPS/PA66/GF)复合体系的摩擦因数、磨损体积、磨损后表面的微观形貌及损耗因子峰值、储能模量对摩擦因数的影响。结果表明,PA66的加入显著改善了复合材料的摩擦学性能,当PA66含量为40%(质量分数,下同)时,磨损最小,为5.24mm3,相对于PPS+30%GF(13.60mm3)下降了 61%;扫描电镜分析磨损表面表明,随着PA66含量的增加,磨损机理由磨粒磨损转为粘着磨损;复合材料损耗因子峰值越大,摩擦因数越小;初始储能模量越大,摩擦因数越小。

关键词:聚苯硫醚;拉题PA66聚酰胺66;摩擦;磨损;储能模量;玻纤增强

PPS是一种优良的热塑性聚合物,具有良好的加工性能、耐热性能、力学性能,对填料粘接力强,但摩擦性能差,PA66是一种性能优良的工程塑料,具有良好的冲击韧性、耐磨性和自润滑性。将PA66与PPS共混可以改善PPS的冲击性和耐磨性,提高其加工性能,拓宽该材料在电子电气和汽车等领域的应用。S.Bahadur研究了PA66、PPS的摩擦和磨损性能,共混能提高PPS的摩擦学性能。Y.K.Chen研究了PA66及其复合材料的表面形貌和磨损机理,表明PA66显著改善聚合物摩擦学效果。C.Zhaobin的研究发现,PPS与PA66共混后,复合材料的摩擦磨损性能均有显著改善。

本文研究了不同含量的拉题PA66对GF增强PPS的摩擦学性能的影响,并着重对其摩擦磨损机理进行了分析,从复合材料的动态热力学分析角度研究了损耗因子及储能模量大小与摩擦因数的关系。

1实验部分

1.1主要原料

PPS,PPS30,四川自贡鸿鹤特种工程塑料有限责任公司;

GF,ECl4-76X30,北京长城塑料增强材料福利厂;

PA66,EPR27,中国神马集团尼龙66盐有限公司。

1.2主要设备与仪器

高速混合机,SHR-10A,张家港大辰机械制造有限公司;

双螺杆挤出机,TH-35,科倍隆科亚(南京)机械有限公司;

塑料注射成型机,HTF86X1,宁波海天集团股份有限公司;

摩擦磨损仪,MH-20,长春市智能仪器设备有限公司;

扫描电子显微镜,S440,英国Leica Cambridge公司;

动态热力学分析测试仪,RSAⅢ,美国TA公司。

1.3样品制备

将原料烘干,按一定质量配比混合,在双螺杆挤出机上造粒,温度范围为260~290℃。将粒料干燥后注射成检测所需样条,其中动态热力学分析测试样条尺寸为45 mm×13 mm×1 6 mm,摩擦实验样条尺寸为30 mm×7 mm×6 mm,摩擦实验前用金相砂纸(粒度为45 μm)处理试样表面,并用丙酮超声清洗,干燥12 h以上。

1.4性能测试与结构表征

动态力学性能测试:三点弯曲模式,温度范围为25~280℃,升温速率为3℃/min,频率为1 Hz,应变为0.01%;

断面形貌观察:将摩擦试样对磨面喷金,用扫描电子显微镜观察其形貌;

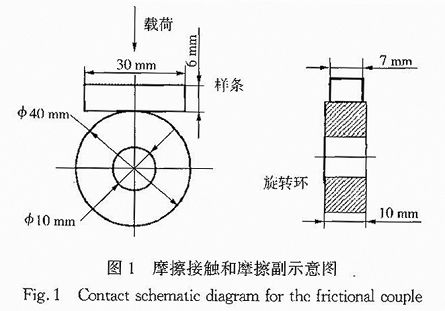

摩擦性能测试:摩擦和磨损实验按GB 3960—1983在摩擦磨损仪上进行。配副形式为固定的聚合物试块与旋转的钢环对磨,如图1所示。载荷为20 kg,转速为200r/min,行程为3 016 m,室温、大气、干摩擦,对偶件是直径为40 mm的45#钢环。

2结果与讨论

2.1 拉题PA66含量对PPS/GF复合材料摩擦学性能影响

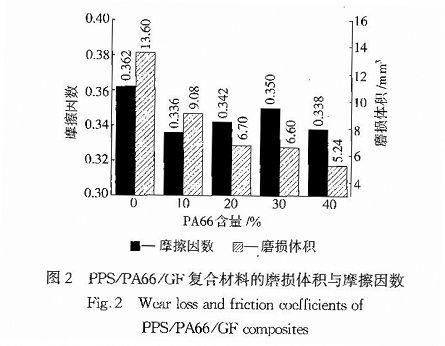

从图2可以看出,填充PA66的PPS十30%GF的复合材料摩擦因数比末填充的小,变化幅度不大。但是随着PA66含量的增大,复合材料的磨损体积有很大降低。当PA66含量为40%时,磨损最小,为5.24 mm3,相对于PPS+30%GF(13.6 mm3)下降了61%,即复合材料显著改善了二者的耐磨性。

聚合物的耐磨性很大程度上依赖于它们在对偶面上形成薄日均匀、粘着力强的转移膜的能力。PPS+30%(并不能形成牢固的转移膜,所以其与钢环之间的机械相互作用决定了材料的摩擦磨损性能。但是由于GF的加入使得复合材料的弹性模量和硬度增加,在摩擦过程中的实际接触面积减小,粘着和变形现象减轻,而且加入的GF优先承担了接触表面的大部分载荷,使磨损首先发生在较为耐磨的纤维上,因此降低了聚合物基体的磨损。

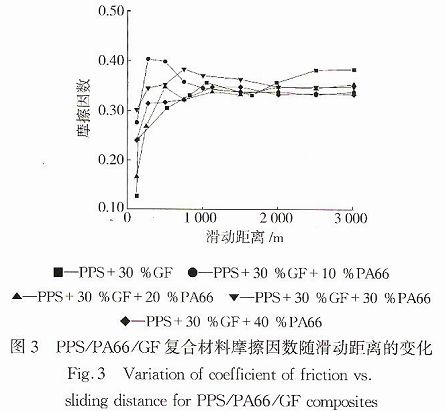

样品的摩擦因数随滑动距离的变化如图3所示。对所有试样来说,摩擦因数的变化均经过磨合阶段和稳定摩擦阶段。其中,稳定摩擦阶段出现在实验进行40 min后。在磨合阶段,试样表面与金属表面接触属于弹性接触,摩擦因数受接触面积影响较大,滑动距离增大而接触面积增加,摩擦凼数明显增大。稳定摩擦阶段,形成转移膜后摩擦因数逐渐降低,因为摩擦力是摩擦中剪切阻力和犁沟阻力之和,形成的转移膜面积增大使剪切阻力减小的值大于形变产生犁沟阻力的增加值,导致摩擦因数低。随后两者达到平衡,摩擦因数稳定。

2.2磨损表面的SEM分析

从图4可以看出,各磨损表面均表现出塑性变形、微观破裂及破碎。如图4(a)所示,PA66 l0%填充时磨损表面有大量的微观断裂裂纹和破碎,复合材料中GF发生断裂和破碎并被磨平,纤维和基体之间结合松散,并有大块磨屑散落,主要表现为磨粒磨损和疲劳磨损特征。随着PA66含量的增加,磨损表面的微观裂纹和破碎减轻.磨屑也变得比较细碎,显露的纤维起承载作用并被局部磨平,纤维和基体的结合得到改善[图4(b)、(c)],而当PA66含量为40%时,在磨损表面可以观察到GF完全被聚合物包覆,表现出明显的粘着磨损的特征。

另外,图4(a)~(d)表明材料在摩擦过程中发生了明显的熔融,这是由于聚合物的导热性低,摩擦过程中接触面上的温度很容易达到聚合物的熔点造成的。在复合体系中,PA66熔点较PPS低,温度先达到PA66的熔点,PA66开始熔融。根据“摩擦热控制模型”,当聚合物达到其熔点后,摩擦因数随滑动速度或载荷变化,而接触面上的温度则保持不变。所以,当体系中PA66相开始熔融后,摩擦界而的温度不再上升,熔融的PA66在摩擦表面上形成了一层低剪切强度的界面层,这个界面层起到了润滑剂的作用。对复合体系,摩擦因数的大小均由这层界面层的剪切强度来决定。所以,体系的摩擦因数随体系组成的变化不大。

2.3复合材料的固体流变实验

由图5可以看出,填充拉题PA66后,复合材料的玻璃化转变温度(Tg)比未填充PA66的偏低,但不同比例的转变温度大致相同,且损耗因子与摩擦因数大小有对应关系,即损耗因子火,摩擦因数小。从力学内耗角度看,当链段运动被冻结,由于不存在链段之间的相对迁移,不必克服链段之间的摩擦力,内耗很小,链段运动自由时,链段之间的相对作用很小,链段迁移克服的摩擦力也不大,内耗能也很小,惟有在链段运动从冻结开始变成自由运动过程中,内耗较大,在Tg达到极大值。

拉题PA66的Tg为50~60℃,而PPS的Tg为80~90℃。添加PA66后,在PA66大分子链段运动中PPS分子会对其运动有所阻碍,链段运动从冻结到自由运动需要更多能量,从而复合材料PA66相的Tg略有升高。同时,在PA66大分子链段运动中,PA66颗粒带着PPS分子发生迁移,即链段自由运动需克服的摩擦力相对减小,且随着PA66含量增大,这种迁移的作用也越强。因此复合材料中PPS相的Tg略有降低。但随着PA66含量增加,损耗因子峰值减小。损耗因子即损耗模量与储能模量的比值,也就是黏性模量与弹性模量变化的比值。两种模量的变化有个时间偏差,而这种相位差就是损耗因子。由损耗因子峰值知,添加PA66增加了复合材料的弹性成分,因此在摩擦因数改善方面有一定的作用。损耗因子峰的大小表现了材料的阻尼性能,峰值越大,阻尼性能越好,摩擦因数越小。

由图6可以看出,储能模量初始值随着PA66含量的增加而增大,即试样的弹性成分增大。弹性大使试样在摩擦过程中形变量减小,产生的犁沟阻力小,同时,形成较好的转移膜使剪切阻力减小,两方面的作用使摩擦因数比未添加PA66的复合材料的小。

3结论

(1)加入PA66显著改善了PPS/PA66复合材料的摩擦学性能。当PA66含量为40%时,磨损最小,为5.24 mm3,相对于PPS+30%GF(13.60 mm3)下降了61%:

(2)GF增强PPS表现为磨粒磨损。随着PA66含量的增加,磨损表面的微观裂纹和破碎减轻,磨屑也变得比较细碎,表现出明显的黏着磨损特征;

(3)损耗因子和储能模量大小对摩擦因数有一定影响。PPS/PA66/GF复合材料的tan δ峰值越大,阻尼性能越强,摩擦因数越小;储能模量大,复合材料的弹性成分多,摩擦因数小。

- 上一篇:三螺杆动态塑化混炼加工PP/硅灰石力学性能及界面的研究 2020/9/21

- 下一篇:塑胶制品用胶粘剂的中间试验 2020/9/21